Quo Vadis, proces de producţie hibrid?

Cum pot fi elaborate/dezvoltate soluţii de automatizare pentru procesul de producţie hibrid?

Cum pot fi elaborate/dezvoltate soluţii de automatizare pentru procesul de producţie hibrid?

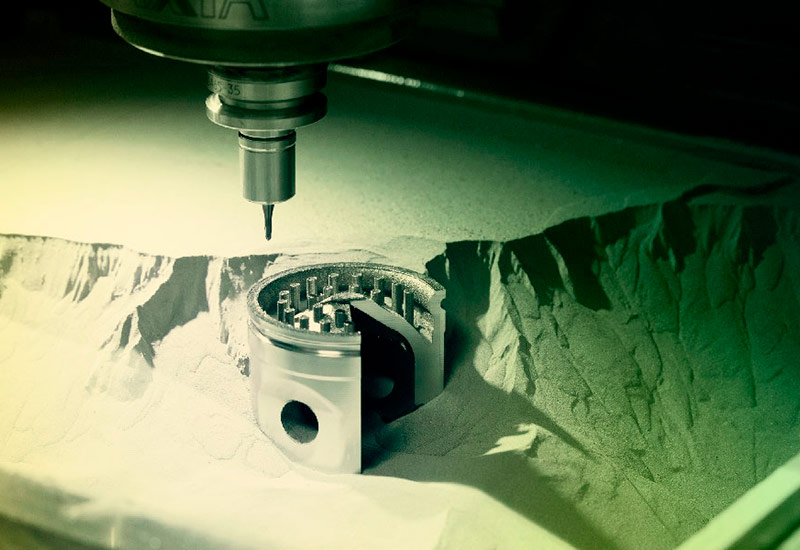

Procesul de producţie hibrid înseamnă, în corelaţie cu imprimarea 3D metalică, combinaţia integrativă dintre procedeele de fabricaţie aditive şi subtractive - atât la echipamentele de date, cât şi la cele de instalaţii. Abordarea de aici constă în a cumula avantajele celor două metode și, in același timp, a compensa dezavantajelor acestora.

Reprezentanţii tipici ai proceselor aditive sunt procedeele bazate pe pat de pulbere, precum Selective Laser Melting (SLM), sau procedeele de încărcare prin sudare, precum Direct Energy Deposition (DED). La procedeele bazate pe pat de pulbere, pulberea metalică este aplicată strat cu strat cu ajutorul unei vane glisante şi topită cu ajutorul unui laser ghidat prin oglinzi în locurile în care urmează să se realizeze încărcarea cu material. La procedeul DED, materialul de încărcat este adus la locul prelucrării sub formă de sârmă sau pulbere cu ajutorul unui cap de prelucrare ghidat multiax şi topit cu ajutorul energiei termice. Energia termică poate fi transportată fie cu ajutorul unui laser, fie cu ajutorul unui arc electric.

Procesul de producţie aditiv, ca pilon important

Avantajele acestor procedee aditive constau in libertatea de configurare geometrică, care este semnificativ mai mare şi, implicit, in posibilitatea de configurare orientată mai ales pe cerinţele funcţiei componentei. Astfel, se poate realiza de exemplu o integrare a funcţiei pentru a reduce numărul de componente ale unui ansamblu. Prin procedeele de fabricaţie aditive se pot transpune în practică concepte de construcţii uşoare care respectă principiile bionice, în special în domeniul aeronautic şi aerospaţial. Acestea nu se pot transpune în practică prin procedeele de fabricaţie subtractive clasice.

Cu toate că procedeele menţionate sunt capabile să genereze geometrii ale componentelor apropiate de conturul final, cu aceste procedee nu este posibilă respectarea cerinţelor de calitate şi de precizie pentru suprafeţele funcţionale. Din acest motiv este necesară o prelucrare ulterioară cu un procedeu de fabricaţie subtractiv, ca de exemplu frezarea. Procesele de fabricaţie aditive necesită totodată, după caz, structuri auxiliare suplimentare pentru rezemarea ieşirilor din consolă, evacuarea căldurii sau evitarea deformărilor. Aceste structuri auxiliare trebuie îndepărtate din nou după procesul de imprimare 3D, ceea ce este de asemenea posibil cu ajutorul procedeelor de separare.

Cerinţe complexe pentru planificarea procesului şi fabricaţia NC

În ceea ce priveşte echipamentele de instalaţii există deja sisteme de fabricaţie hibride care sunt capabile să execute combinat procese aditive şi subtractive, fără a fi necesară o altă manevrare a componentelor. În special la procedeul DED pot fi combinate în mod arbitrar procese aditive şi subtractive la o singură prindere, ceea ce optimizează utilizarea materialelor.

Planificarea sarcinilor de prelucrare în domeniul proceselor de producţie hibride impune totuşi cerinţe mărite asupra planificării procesului şi fabricaţiei NC. Astfel, la planificarea optimă a sarcinilor de prelucrare trebuie luat în considerare aspectul conform căruia contururile de interferenţă care iau naştere abia pe parcursul proceselor de prelucrare aditive trebuie să fie luate în calcul la mişcarea capului de prelucrare abia după formarea geometriei corespunzătoare.

Din păcate pentru programarea offline a procedeelor aditive, nu este suficientă derularea simplă în sens invers a strategiilor de fabricaţie subtractive. Pentru procesul de frezare nu este de regulă relevant dacă o sculă de frezare se deplasează de mai multe ori peste o zonă deja frezată. La procedeele de fabricaţie aditive acest lucru ar genera imediat un rebut, dacă la aplicarea unui strat capul de prelucrare s-ar deplasa de mai multe ori peste o zonă.

Calitatea datelor este decisivă

Pe lângă aceste cerinţe mai există şi alte cerinţe referitoare la integrarea datelor de-a lungul lanţului procesual specific procedeelor de fabricaţie hibride. Formatul STL utilizat foarte frecvent în corelaţie cu planificarea proceselor de fabricaţie aditive, duce la o fractură în lanţul informaţional, deoarece toate informaţiile tehnologice şi topologice ilustrate de constructor într-un model CAD 3D se pierd prin transformarea într-un model cu faţete aproximativ, aşa cum este reprezentat de formatul STL. Această reprezentare aproximativă a geometriei componentei nu este de regulă adecvată nici pentru planificarea prelucrărilor exacte prin frezare. Aceste dezavantaje ale formatului STL ies tot mai mult în evidenţă prin creşterea performanţelor procedeelor de fabricaţie aditive. Acest lucru se datorează printre altele faptului că o creştere a preciziei unui model cu faţete va fi însoţită de o creştere disproporţionată a volumului de date - fără mărirea semnificativă a conţinutului informaţiilor. Din acest motiv, integrarea optimizată a datelor trebuie să se bazeze direct pe utilizarea modelului CAD 3D exact.

În sistemele CAD 3D de azi nu poate fi reprezentat doar aspectul exact al piesei, ci, suplimentar, şi informaţiile topologice şi tehnologice, precum caracteristicile de aspect relevante pentru fabricaţie (ca de ex. orificii, buzunare şi nervuri). Printre acestea se numără de asemenea informaţiile de calitate relevante pentru fabricaţie, precum toleranţele şi calitatea suprafeţelor. O administrare generală a acestor informaţii ar ajuta la automatizarea procesului de proiectare complex pentru procesul de producţie hibrid şi, implicit, la configurarea mai rentabilă, din punct de vedere economic, a acestuia.

Proiecte de cercetare deschizătoare de drumuri

Pentru a răspunde acestor cerinţe, CENIT participă în momentul de faţă la două proiecte de cercetare în domeniul procedeelor de fabricaţie hibride. Primul proiect este cel promovat de UE, Bionic Aircraft, proiect în care se urmărește abordarea unitară a ciclului de viaţă al componentelor uşoare pentru industria aeronautică, executate aditiv, de la construcţie până la reciclare. În cadrul celui de al doilea proiect, promovat de BMBF PR0F1T, CENIT se ocupă cu integrarea tehnică a datelor lanţului operațional pentru procesul de producţie hibrid, precum şi cu prepararea optimizată a datelor pentru procesul de fabricaţie hibrid, care se bazează direct pe modelul CAD 3D exact. Prin multitudinea de instrumente soft participante la analiza structurii, optimizarea topologiei, construcţiei, prepararea datelor de fabricaţie - atât pentru procesele aditive cât şi pentru cele subtractive -, precum şi înregistrarea, citirea şi decodificarea datelor de calitate, apare un necesar sporit de integrare tehnică a datelor lanţului operațional pentru procesul de producţie hibrid. Acesta este până în prezent soluţionat insuficient.

Cunoştinţele acumulate prin aceste proiecte de cercetare sunt utilizate atât pentru soluţia fabricii digitale FASTSUITE® Edition 2, cât şi în cadrul portofoliului de consultanţă CENIT pentru viitorul foarte promiţător al domeniului proceselor de producţie hibride.

Intrăm cu plăcere în dialog referitor la acest domeniu deschizător de drumuri si, de asemenea, va suntem alături în găsirea soluţiilor optime privind proiectul dumneavoastră.