Vollständige digitale Produktbeschreibung mit 3D-Master

Digital Engineering setzt einen digitalisierten Produktentstehungsprozess voraus

Wie einfach hat es Ihre Produktentwicklung, eine neue Variante einzuführen? Wie lange dauert eine Änderung auf Kundenwunsch? Wie viel Aufwand bedeutet es, die Serienfertigung eines neuen Bauteils zu optimieren? Und – grundlegend – wo liegen Sie beim „Time-to-Market“-Vergleich für Ihre Branche?

Die Antworten auf solche Fragen zum Ist-Zustand geben Auskunft darüber, wie „digital ready“ die Prozesse sind. Niemand wird hier heute schon alles auf „grün“ setzen können, aber einige Schwachstellen haben das Potential, die Arbeit an neuen Geschäftsmodellen massiv zu behindern. Umgekehrt sind das genau die Ansatzpunkte, um sich eine bessere Ausgangsposition zu verschaffen.

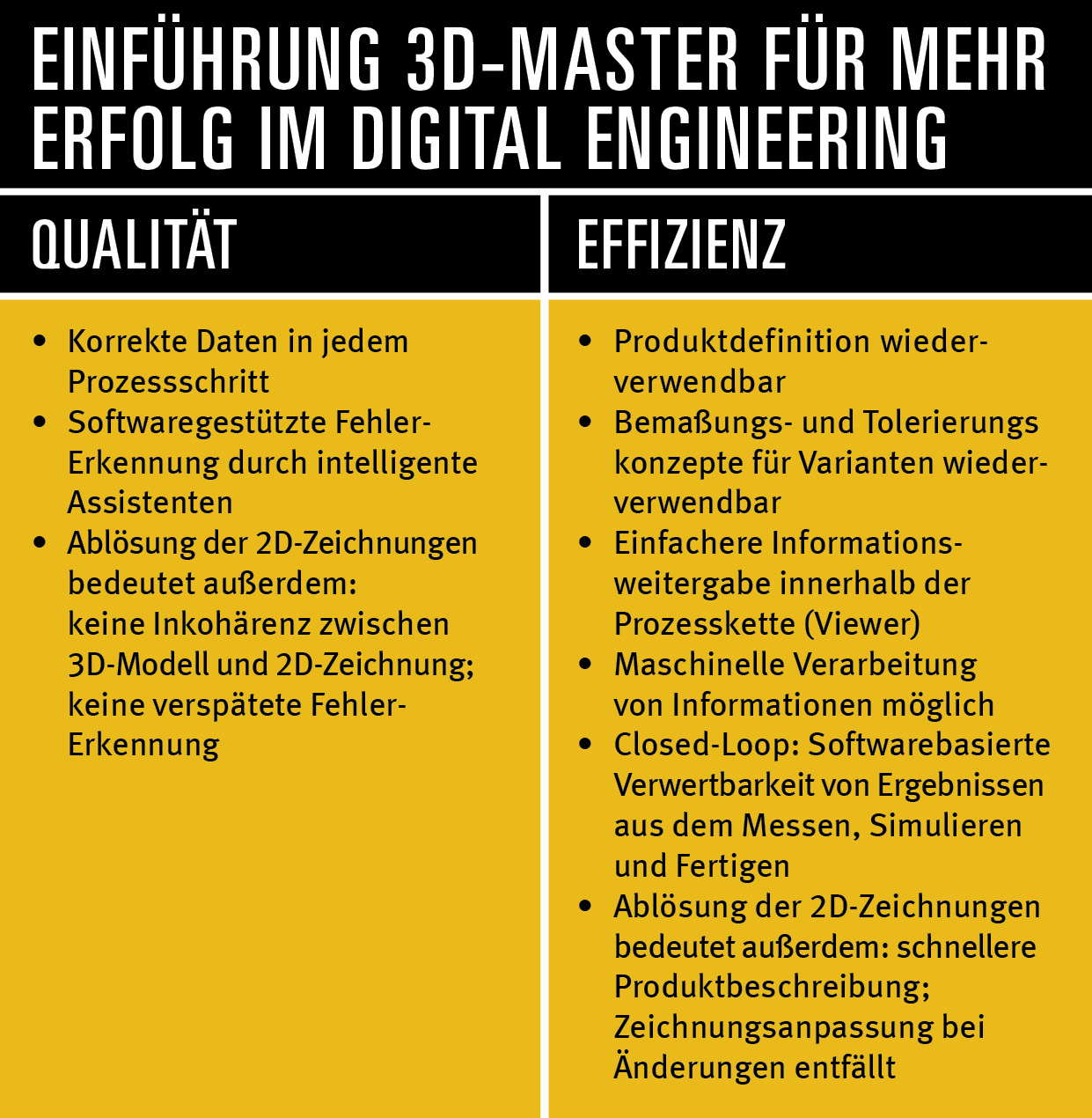

Das gilt ganz sicher für den 3D-Master als digitales Rückgrat für den Produktentstehungsprozess. Von einem 3D-Master spricht man, wenn das 3D-Modell eines Bauteils oder einer Baugruppe – zusätzlich zur Geometrie – alle fertigungs-, qualitäts- und funktionsrelevanten Daten enthält, die im Lebenszyklus benötigt werden. Das heißt, über alle Prozessschritte wie Konstruktion, Simulation, Einkauf, Fertigung, Inline-Qualitätssicherung, Ablage im PDM-System (Produktdaten-Management) und After-Sales-Services liefert der 3D-Master eine vollständige Produktbeschreibung (PMI / Product and Manufacturing Information).

Nur wenn das erreicht ist, können zum Beispiel in Zukunft Änderungen nach Bestätigung sofort an allen Arbeitsplätzen zur Verfügung stehen.

Tatsache ist jedoch, dass selbst die meisten Marktführer dieses Konzept noch nicht realisiert haben. Obwohl standardmäßig in 3D konstruiert wird, hat sich die 2D-Zeichnung als Arbeitsmittel erhalten und wird auch heute noch an die nächste Mitarbeiter-Generation als selbstverständliche Kompetenz weitergegeben.

2D-Zeichnungen, die als Ansichten der 3D-Konstruktion mit teilweise hohem Aufwand erstellt werden, enthalten Detailinformationen, wie sie an den verschiedenen Arbeitsplätzen benötigt werden. Für die Qualitätssicherung und den Einkauf sind zum Beispiel Angaben über Toleranzen und Oberflächengüten vermerkt. Auch Freigabeprozesse beziehen sich oftmals auf die 2D-Zeichnung.

Das grundlegende Problem dieser Praxis: zum Bauteil/der Bauteilgruppe gibt es keinen Datensatz, der alle Informationen als Single-Source-of-Truth vereint. Das bringt Fehlerquellen mit sich (Inkohärenz zwischen 3D und 2D) und verhindert Effizienz in der Gestaltung von Informationen und Prozessen.

Dieser Medienbruch zwischen digitalem 3D-Modell und papierbasierter Zeichnung ist ein bisschen so, als müssten Ihre Mitarbeiter die Adresspflege für das Smartphone mit einem Taschenkalender organisieren.

Dass die papierbasierte 2D-Zeichnung trotz ihrer Defizite immer noch Standard ist, hat mehrere Gründe. Die Einführung des 3D-Masters ist anspruchsvoll und solange anderswo regelmäßige Effizienzsteigerungen generiert werden können, haben sich nur wenige damit vorgewagt. Und weil es wiederum nicht ausreichend Leuchtturmprojekte gibt, ist es durchaus noch nicht allgemeines Branchenwissen, dass sich dieses Konzept mit heute verfügbarer leistungsfähiger 3D-Software praxistauglich realisieren lässt.

Die Digitale Transformation verändert die Entscheidungsgrundlage und die Aufgabe, digitale Lücken im Produktentstehungsprozess zu schließen, rückt auf der Agenda ganz nach oben.

Für den 3D-Master empfehlen wir dabei ein schrittweises Vorgehen. Als Anbieter mit 30 Jahren Erfahrung in diesem Umfeld verfügen wir über Teams, die erfolgreiche 3D-Master-Projekte begleitet haben und entsprechende Best Practices mitbringen.

Diese Branchenkenntnisse und das umfassende Fachwissen sind notwendig, um das Einführungsprojekt effizient zu begleiten. Schließlich gilt es, viele Änderungen im Digital Engineering zu gestalten.

Alle Informationen, die bisher in 2D-Zeichnungen des Bauteils/der Bauteilgruppe erfasst wurden, sind strukturiert in dem 3D-Modell abzulegen. Die Viewer für den Zugriff auf den 3D-Master, mit denen Informationen praktisch ausgelesen und eingegeben werden, müssen passend zum Bedarf der einzelnen Bereiche ausgewählt, beschafft und geschult werden.

Die fein abgestimmten, komplexen Workflows vieler Mitarbeiter verändern sich. Das gelingt nur, wenn alle Beteiligten positiv eingebunden werden. Auch hierbei bewährt sich die Erfahrung der CENIT-Teams.

Die Ablösung der papierbasierten Prozesse ist eine Wegmarke, die so bedeutsam ist wie der Abschied vom Zeichenbrett. Wenn Sie zu den Akteuren gehören möchten, die dabei viel bewegen, begleiten wir Sie gerne!

Für eine Terminvereinbarung melden Sie sich einfach unter 0711/782530 oder schreiben Sie uns eine Nachricht an meinefrage@cenit.de. Wir freuen uns auf Ihre Herausforderungen!

Holen Sie sich die neuesten Artikel

in Ihren Posteingang.